Otomobilin diğer parçalarının taşıyıcısı olan otomobil gövdesinin üretim teknolojisi, otomobilin genel üretim kalitesini doğrudan belirler. Oto kaporta imalat sürecinde kaynak önemli bir üretim prosesidir. Şu anda otomobil kaporta kaynağı için kullanılan kaynak teknolojileri temel olarak dirençli nokta kaynağı, erimiş inert gaz korumalı kaynak (MIG kaynağı) ve erimiş aktif gaz korumalı ark kaynağı (MAG kaynağı) ile lazer kaynağını içermektedir.

Optik-mekanik entegrasyona sahip gelişmiş bir kaynak teknolojisi olarak lazer kaynak teknolojisi, geleneksel oto gövde kaynak teknolojisine kıyasla yüksek enerji yoğunluğu, hızlı kaynak hızı, düşük kaynak stresi ve deformasyonu ve iyi esneklik avantajlarına sahiptir.

Arabanın gövde yapısı karmaşıktır ve gövde parçaları çoğunlukla ince duvarlı ve kavisli bileşenlerden oluşur. Oto kaporta kaynağı, gövde malzemelerindeki farklılıklar, gövde parçalarının değişen kalınlıkları, farklı kaynak yörüngeleri ve bağlantı formları gibi kaynak zorluklarıyla karşı karşıyadır. Ayrıca otomotiv gövde kaynağının kaynak kalitesi ve kaynak verimliliği açısından yüksek gereksinimleri vardır.

Uygun kaynak işlemi parametrelerine dayalı olarak, lazer kaynak, kaynak sırasında önemli otomobil kaporta parçalarının yüksek yorulma mukavemetini ve darbe dayanıklılığını sağlayabilir, böylece gövde kaynağının kalitesini ve hizmet ömrünü garanti eder. Lazer kaynak teknolojisi, farklı bağlantı formlarına, farklı kalınlıklara ve farklı malzeme türlerine sahip otomobil kaporta parçalarının kaynağına uyum sağlayarak otomobil kaporta imalatındaki esneklik talebini karşılayabilmektedir. Bu nedenle lazer kaynak teknolojisi, otomotiv endüstrisinin yüksek kalitede gelişmesini sağlamak için önemli bir teknik araçtır.

Otomotiv gövdeleri için lazer kaynak işlemi

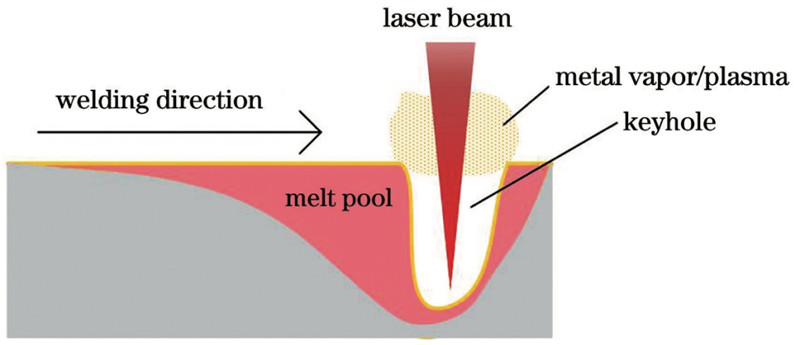

Lazer derin füzyon kaynak işlemi prensibi: Lazer güç yoğunluğu belirli bir seviyeye ulaştığında malzeme yüzeyi buharlaşır ve böylece bir anahtar deliği oluşur. Delik içindeki metal buhar basıncı, çevredeki sıvının statik basıncı ve yüzey gerilimi ile dinamik dengeye ulaştığında, lazer anahtar deliğinden deliğin tabanına ışınlayabilir ve lazer ışınının hareketi ile sürekli bir kaynak meydana gelir. oluştu. Lazer derin füzyon kaynak işleminde, iş parçasının kendi malzemesini tek bir malzeme halinde kaynatmak için yardımcı akı veya dolgu maddesi eklemeye gerek yoktur.

Lazer derin füzyon kaynağıyla elde edilen kaynak dikişi genellikle pürüzsüz ve düzdür ve küçük deformasyona sahiptir, bu da otomobil gövdesinin üretim doğruluğunu artırmaya yardımcı olur. Kaynağın çekme mukavemeti yüksektir, bu da oto gövdesinin kaynak kalitesini garanti eder. Kaynak hızı hızlıdır, bu da kaynak üretim verimliliğini artırmaya yardımcı olur.

Oto kaporta kaynak prosesinde, lazer derin füzyon kaynak prosesinin kullanılması parça, kalıp ve kaynak takımlarının sayısını önemli ölçüde azaltabilir, böylece gövdenin ölü ağırlığını ve üretim maliyetlerini azaltabilir. Ancak lazer derin füzyon kaynak işlemi, kaynak yapılacak parçaların montaj aralığına daha az toleranslıdır ve montaj aralığının 0,05 ile 2 mm arasında kontrol edilmesi gerekmektedir. Montaj aralığının fazla olması halinde gözeneklilik gibi kaynak kusurları meydana gelecektir.

Mevcut araştırmalar, aynı malzemenin oto gövde kaynağında, lazer derin füzyon kaynağının işlem parametrelerinin optimize edilmesiyle, iyi yüzey oluşumuna, daha az iç kusura ve mükemmel mekanik özelliklere sahip bir kaynak elde etmenin mümkün olduğunu göstermektedir. Kaynağın mükemmel mekanik özellikleri, otomobil gövdesi kaynaklı bileşenlerin kullanım gereksinimlerini karşılayabilir. Bununla birlikte, oto gövde kaynağında, heterojen metal lazer derin füzyon kaynak prosesinin temsilcisi olarak alüminyum alaşımlı çelik henüz olgunlaşmamıştır, buna rağmen bir geçiş katmanı eklenerek mükemmel kaynak performansı elde edilebilir, ancak üzerinde farklı geçiş katmanı malzemeleri bulunur. IMC katmanı etki mekanizması ve bunun kaynak mekanizmasının mikro yapısı üzerindeki etkisi açık değildir, daha derinlemesine çalışmaya ihtiyaç vardır.

Oto Kaporta Lazer Tel Dolum Kaynak İşlemi

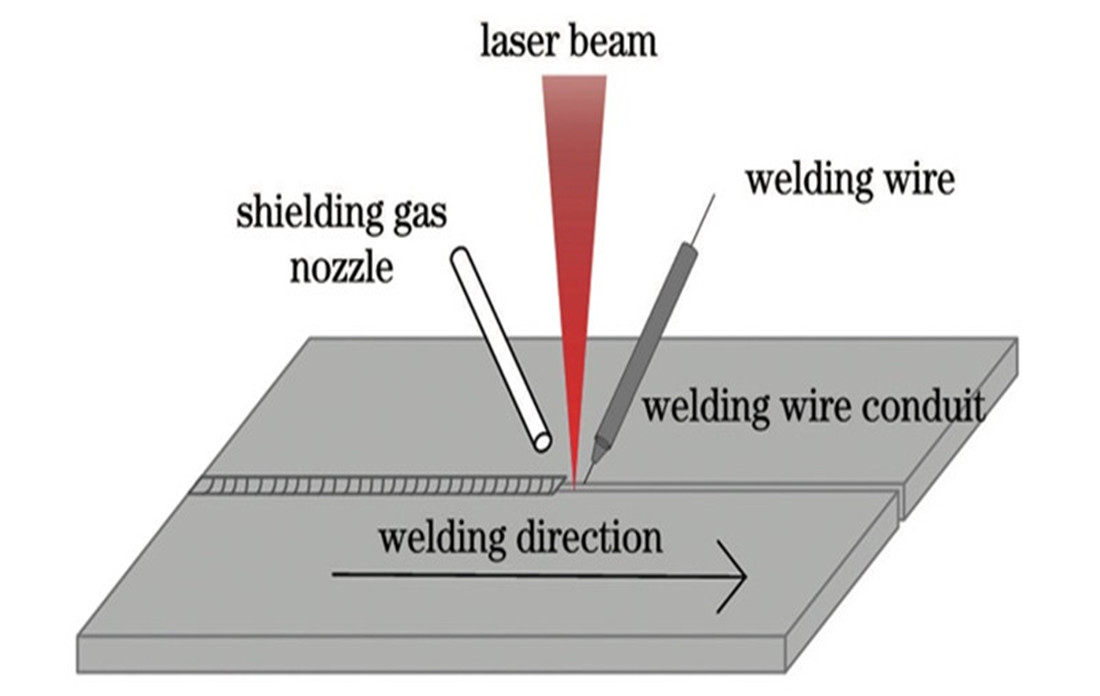

Lazer dolgu kaynak işlemi aşağıdaki prensibe dayanmaktadır: Kaynağın belirli bir tel ile önceden doldurulması veya telin lazer kaynak işlemi sırasında aynı anda beslenmesi ile kaynaklı bir bağlantı oluşturulur. Bu, lazer derin füzyon kaynağı sırasında kaynak havuzuna yaklaşık olarak homojen miktarda tel malzemenin beslenmesine eşdeğerdir. Aşağıdaki şema lazer dolgu kaynak işlemini göstermektedir.

Lazer derin füzyon kaynağı ile karşılaştırıldığında, lazer dolgu kaynağının oto gövde kaynağında iki avantajı vardır: birincisi, kaynak yapılacak oto gövde parçaları arasındaki montaj boşluğu toleransını önemli ölçüde artırabilir ve lazer derin füzyon kaynağı için yüksek eğim aralığı gereksinimi sorununu çözebilir. ; ikinci olarak, farklı bileşim içeriğine sahip teller kullanarak kaynak bölgesindeki doku dağılımını iyileştirebilir ve ardından kaynak performansını düzenleyebilir.

Otomobil kaporta imalat sürecinde, lazer dolgu kaynak işlemi esas olarak gövdenin alüminyum alaşımı ve çelik parçalarını kaynaklamak için kullanılır. Özellikle otomobil gövdesinin alüminyum alaşımlı parçalarının kaynak işleminde, erimiş havuzun yüzey gerilimi küçüktür, bu da erimiş havuzun kolayca çökmesine yol açabilir, lazer dolgu kaynak işlemi ise erimiş havuzun çökmesi problemini daha iyi çözebilir lazer kaynak işleminde telin eritilmesi yoluyla.

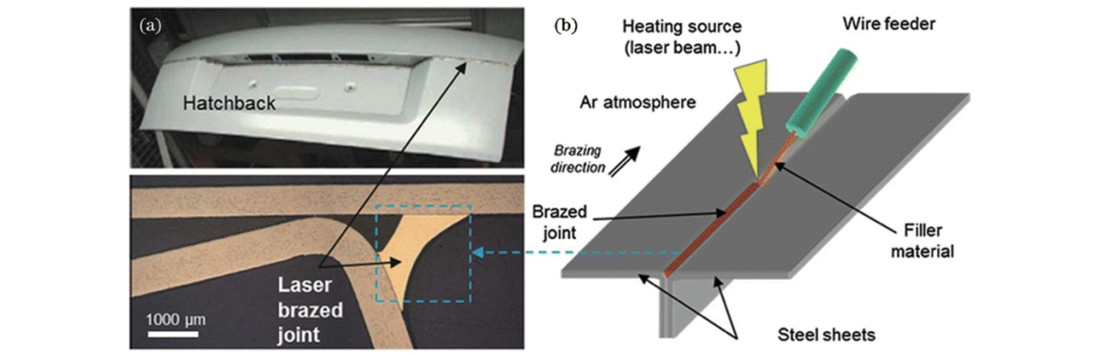

Otomotiv gövdesi lazer lehimleme işlemi

Lazer lehimleme işlemi aşağıdaki prensibe dayanmaktadır: Bir ısı kaynağı olarak bir lazer kullanıldığında, lazer ışını telin yüzeyine odaklanır ve ışınlanır, tel erir, eriyen tel aşağıya damlar ve kaynak yapılacak iş parçasını doldurur, lehim malzemesi ile iş parçası arasında erime ve difüzyon gibi metalurjik etkiler meydana gelir ve böylece iş parçası birleştirilir. Lazer dolgu kaynağı işleminden farklı olarak, lazer sert lehimleme işlemi kaynak yapılacak iş parçasını değil yalnızca teli eritir. Lazer lehimlemenin kaynak stabilitesi iyidir, ancak elde edilen kaynağın çekme mukavemeti düşüktür. Şekil 3, otomotiv bagaj bölmesi kapağı kaynağında lazer lehimleme işleminin uygulanmasını göstermektedir

Oto kaporta kaynağı prosesinde, lazer lehimleme işlemi esas olarak üst kapak ile yan çevreler arasındaki kaynak, bagajın üst ve alt kısmı arasındaki kaynak gibi yüksek birleştirme mukavemeti gerektirmeyen gövde parçalarının kaynaklanması için kullanılır. bölme kapağı vb. VW, Audi ve diğer orta ve üst düzey modellerin üst kapağının tamamında lazer lehimleme işlemi kullanılmaktadır.

Otomobil gövdelerinin lazerle lehimlenmiş bağlantılarındaki ana kusurlar arasında kenar kemirmesi, gözeneklilik, kaynak deformasyonu vb. yer alır ve kusurlar, proses parametrelerinin düzenlenmesi ve çok odaklı lazer lehimleme işleminin kullanılmasıyla önemli ölçüde bastırılabilir.

Otomotiv gövdesi lazer arklı kompozit kaynak işlemi

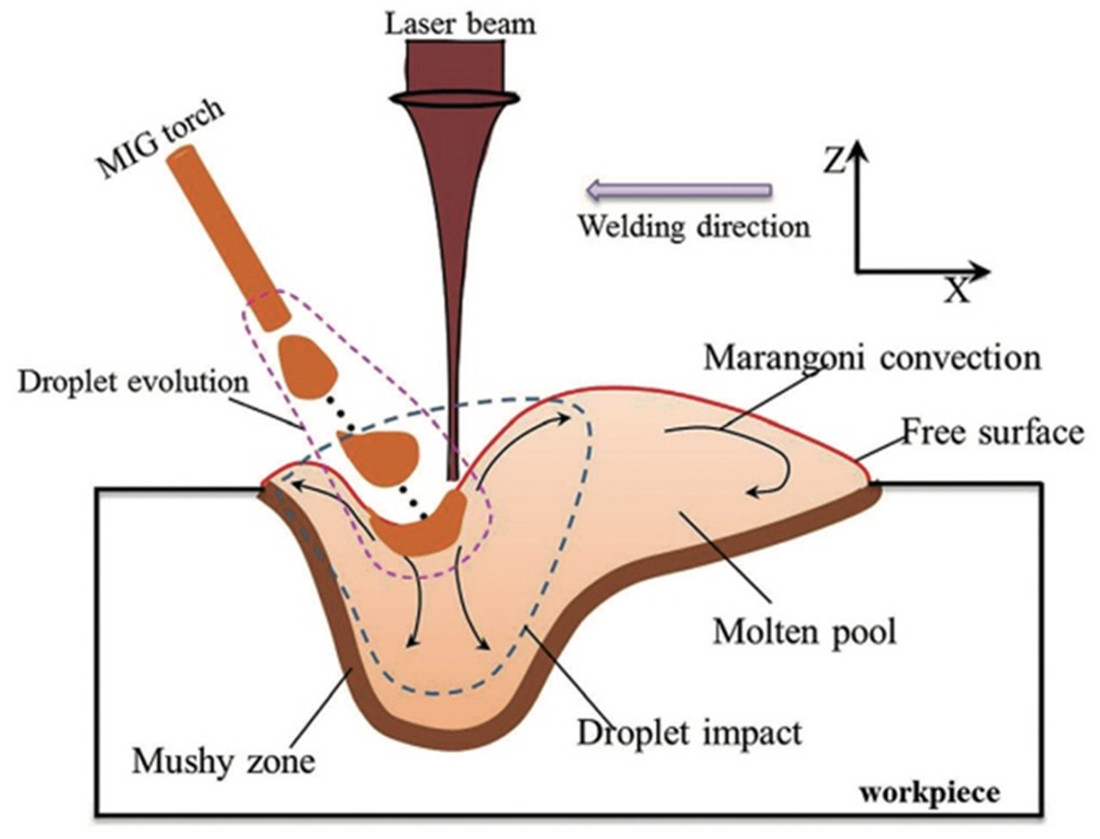

Lazer arklı kompozit kaynak işleminin prensibi şu şekildedir: kaynak yapılacak iş parçasının yüzeyine aynı anda etki etmek için iki ısı kaynağı (lazer ve ark) kullanılır ve iş parçası bir kaynak dikişi oluşturmak için eritilir ve katılaştırılır. Aşağıdaki şema lazer ark kaynağı işlemini göstermektedir.

Lazer arklı kompozit kaynak, lazer kaynağı ve ark kaynağının avantajlarını birleştirir: ilk olarak, çift ısı kaynaklarının etkisi altında kaynak hızı arttırılabilir, ısı girişi azalır, kaynak deformasyonu küçüktür, lazer kaynağının özelliklerini korur ; ikincisi, daha iyi köprüleme yeteneği, montaj boşluğu toleransının daha yüksek olması; üçüncüsü, erimiş havuzun katılaşma hızı yavaşlar, bu da gözeneklerin, çatlakların ve diğer kaynak kusurlarının ortadan kaldırılmasına yardımcı olur, ısıdan etkilenen bölgenin organizasyonunu ve performansını artırır Dördüncüsü, ark nedeniyle kaynak yapabilir Daha geniş bir uygulama yelpazesine sahip, yüksek yansıtıcılığa ve yüksek termal iletkenliğe sahip malzemeler.

Otomobil kaporta imalat sürecinde, lazer ark kompozit kaynak işlemi esas olarak gövde alüminyum alaşımlı bileşenlerin ve alüminyum alaşımlı çelik benzeri metallerin kaynaklanmasıdır; kaynağın daha büyük parçalarının montaj boşluğu için, örneğin arabanın kapısı kısmı gibi. Bunun nedeni montaj boşluğunun lazer ark kompozit kaynak köprüleme performansına elverişli olmasıdır. Ayrıca Audi gövdesinin yan tavan kirişi konumuna da lazer-MIG ark kompozit kaynak teknolojisi uygulanıyor.

Oto gövde kaynak işleminde, lazer arklı kompozit kaynak, tek lazer kaynağına kıyasla büyük boşluk toleransı avantajına sahiptir, ancak lazer arklı kompozit kaynak, lazer ve arkın göreceli konumunun, lazer kaynak parametrelerinin, arkın kapsamlı bir şekilde değerlendirilmesini gerektirir. parametreler ve diğer faktörler. Lazer ark kaynağı prosesinin ısı ve kütle transfer davranışı karmaşıktır; özellikle heterojen malzeme kaynağının enerji regülasyonu ve IMC kalınlığı ve doku regülasyon mekanizması hala belirsizdir ve araştırmaların daha da güçlendirilmesini gerektirir.

Diğer otomotiv gövdesi lazer kaynak işlemleri

Lazer derin füzyon kaynağı, lazer dolgu kaynağı, lazer lehimleme ve lazer arklı kompozit kaynak ve diğer kaynak işlemleri daha olgun bir teoriye ve geniş bir pratik uygulama yelpazesine sahiptir. Otomotiv endüstrisinin gövde kaynak verimliliğine yönelik gereksinimleri arttıkça ve hafif imalatta farklı malzemelerin kaynaklanmasına yönelik talep arttıkça, lazer nokta kaynağı, lazer salınım kaynağı, çoklu lazer ışın kaynağı ve lazer uçuş kaynağı ilgi görmeye başladı.

Lazer nokta kaynak işlemi

Lazer nokta kaynağı, hızlı kaynak hızı ve yüksek kaynak doğruluğu gibi olağanüstü avantajlara sahip gelişmiş bir lazer kaynak teknolojisidir. Lazer nokta kaynağının temel prensibi, lazer ışınını kaynak yapılacak parça üzerinde bir noktaya odaklayarak o noktadaki metalin anında erimesini sağlamak ve lazer yoğunluğunu ayarlayarak termal iletim kaynağı veya derin füzyon kaynağı etkisi elde etmektir. Lazer ışını çalışmayı bıraktığında sıvı metal geri akar, katılaşır ve bir bağlantı oluşturur.

Lazer nokta kaynağının iki ana biçimi vardır: darbeli lazer nokta kaynağı ve sürekli lazer nokta kaynağı. Darbeli lazer nokta kaynağında lazer ışını yüksek bir tepe enerjisine sahiptir, ancak etki süresi kısadır ve genellikle magnezyum alaşımları ve alüminyum alaşımları gibi hafif metallerin kaynağında kullanılır. Sürekli lazer nokta kaynağında, lazer ışınının ortalama gücü yüksektir ve lazer etki süresi uzundur ve çoğunlukla çeliğin kaynağında kullanılır.

Otomobil kaporta kaynağında, dirençli nokta kaynağıyla karşılaştırıldığında, lazer nokta kaynağı, otomobil kaporta malzemelerinin farklı bindirme boşlukları altında yüksek kaliteli kaynak talebini karşılayabilen, temassız ve kendinden tasarlanmış punta kaynak yörüngesi avantajlarına sahiptir.

Lazer salınımlı kaynak işlemi

Lazer salınım kaynağı, son yıllarda önerilen ve yaygın ilgi gören yeni bir lazer kaynak teknolojisidir. Bu teknolojinin prensibi, lazer kaynak kafasına salınımlı bir ayna entegre ederek lazer ışınının hızlı, düzenli ve küçük bir salınımını elde etmek, böylece lazer kaynak sırasında ileri doğru hareket ederken ışının karıştırılması etkisini elde etmektir.

Lazer salınımlı kaynak işlemindeki ana salınım yörüngeleri şunları içerir: enine salınım, uzunlamasına salınım, dairesel salınım ve sonsuz salınım. Lazer salınımlı kaynak prosesi, oto gövde kaynağında önemli avantajlara sahiptir; çünkü eriyik havuzunun akış durumu, lazer ışınının salınımıyla önemli ölçüde değiştirilir, böylece proses, kaynaşmamış kusurları ortadan kaldırabilir, tane incelmesini sağlayabilir ve kaynak işleminde gözenekliliği bastırabilir. Aynı oto kaporta malzemesini kullanır ve farklı oto kaporta malzemelerinin kaynağında farklı malzemelerin yetersiz karışımı ve kaynak dikişinin zayıf mekanik özellikleri sorunlarını iyileştirir.

Çoklu lazer ışınıyla kaynak işlemi

Şu anda fiber lazerler, kaynak kafasına monte edilmiş bir ışın bölme modülü kullanılarak tek bir lazer ışınını birden fazla lazer ışınına bölmek için kullanılabilir. Çoklu lazer ışın kaynağı, kaynak işleminde birden fazla ısı kaynağının uygulanmasına eşdeğerdir. Işının enerji dağılımını ayarlayarak, farklı ışınlar farklı işlevler gerçekleştirebilir, örneğin: daha yüksek enerji yoğunluğuna sahip ışın, derin eriyik kaynağından sorumlu olan ana ışındır; Daha düşük enerji yoğunluğuna sahip alt ışın, malzeme yüzeyini temizleyebilir ve önceden ısıtabilir ve lazer ışın enerjisinin malzeme tarafından emilimini artırabilir.

Çok lazer ışınlı kaynak işlemi, galvanizli çelik sacların kaynağı sırasında çinko buharının buharlaşma davranışını ve eriyik havuzunun dinamik davranışını iyileştirebilir, sıçrama problemini iyileştirebilir ve kaynak dikişinin çekme mukavemetini artırabilir.

Lazer uçuş kaynak işlemi

Lazer uçuş kaynak teknolojisi, yüksek kaynak verimliliğine ve kaynak yörüngesinin otonom tasarımına sahip yeni bir lazer kaynak teknolojisidir. Lazer uçuş kaynağının temel prensibi, lazer ışınının tarama aynasının X ve Y aynalarına çarptığı zaman, lazer ışınının herhangi bir açıda sapmasını sağlamak için aynanın açısının otonom programlama yoluyla kontrol edilmesidir.

Geleneksel olarak, otomobil gövdesinin lazer kaynağı, kaynak efektini elde etmek amacıyla senkronize hareket için lazer kaynak kafasını tahrik eden kaynak robotuna dayanır. Bununla birlikte, kaynak robotunun tekrarlayan ileri geri hareketi, çok sayıda kaynak ve kaynakların uzun olması nedeniyle oto gövde kaynağının verimliliğini ciddi şekilde sınırlamaktadır. Buna karşılık, lazer uçuş kaynağı, yalnızca reflektörün açısının ayarlanmasıyla belirli bir aralıkta elde edilebilir. Bu nedenle, lazer uçuş kaynak teknolojisi kaynak verimliliğini önemli ölçüde artırabilir ve geniş bir uygulama olanağına sahiptir.

Özet

Otomotiv sektörünün gelişmesiyle birlikte gövde kaynak teknolojisinin geleceği hem kaynak prosesinde hem de akıllı teknolojide gelişmeye devam edecek.

Oto kaporta, özellikle yeni enerji araç kaportası hafiflik yönünde gelişiyor. Hafif alaşımlar, kompozit malzemeler ve heterojen malzemeler otomobil gövdesinde daha yaygın olarak kullanılacak, geleneksel lazer kaynak işleminin kaynak gereksinimlerini karşılaması zor olacak, dolayısıyla yüksek kaliteli ve verimli kaynak işlemi gelecekteki gelişme trendi haline gelecektir.

Son yıllarda, lazer salınımlı kaynak, çoklu lazer ışın kaynağı, lazer uçuş kaynağı vb. gibi ortaya çıkan lazer kaynak işlemi, ilk teorik araştırma ve süreç araştırmasının kaynak kalitesi ve kaynak verimliliğinde yer aldı. Geleceğin, ortaya çıkan lazer kaynak işlemi ve otomobil gövdesi hafif malzemeleri, heterojen malzeme kaynağı ve diğer senaryoların yakından birleştirilmesi, lazer ışını salınım yörüngesi tasarımı, çok lazer ışın enerji eylem mekanizması ve uçuş kaynak verimliliğinin iyileştirilmesi ve kaynak teknolojisinin diğer yönleri olması gerekiyor. Olgun bir hafif otomobil kaporta kaynak sürecini keşfetmek için derinlemesine araştırma.

Oto kaporta lazer kaynak teknolojisi, akıllı teknolojiyle derinlemesine entegre ediliyor, kaporta lazer kaynak durumunun gerçek zamanlı algılanması ve proses parametrelerinin geri bildirim kontrolü, kaynak kalitesinde belirleyici bir role sahip. Mevcut akıllı lazer kaynak teknolojisi çoğunlukla kaynak öncesi yörünge planlaması ve takibi ile kaynak sonrası kalite kontrolü için kullanılmaktadır. Kaynak kusurlarının tespiti ve parametrelerin uyarlanabilir düzenlenmesi konusunda yerli ve yabancı araştırmalar henüz başlangıç aşamasında olup, lazer kaynak prosesi parametreleri uyarlamalı kontrol teknolojisi oto kaporta imalatında uygulanmamıştır.

Bu nedenle, lazer kaynak teknolojisinin oto gövde kaynak işlemi özelliklerinde uygulanması için, lazer kaynağının yapılmasını sağlamak için gelişmiş çok sensörlü çekirdek lazer kaynağı akıllı algılama sistemi ve yüksek hızlı, yüksek hassasiyetli kaynak robotu kontrol sistemi ile gelecek geliştirilmelidir. Yüksek kalite ve verimli işleme sağlamak için "kaynak öncesi yörünge planlaması - kaynak parametreleri uyarlanabilir kontrol kaynak sonrası kalite çevrimiçi Denetim" bağlantısı aracılığıyla gerçek zamanlı akıllı teknoloji ve her bağlantının doğruluğu.

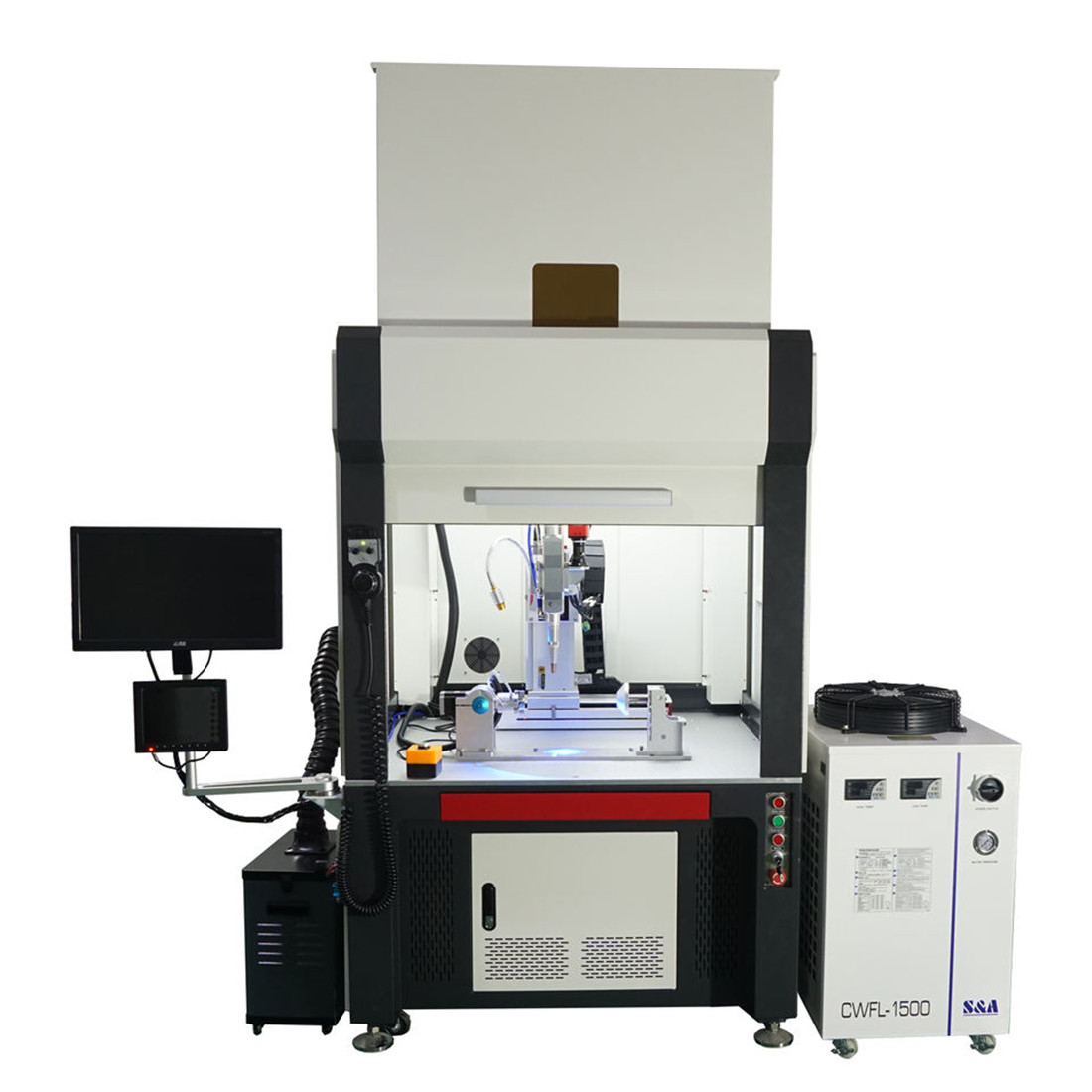

Maven lazer otomasyon şirketi 14 yıldır lazer endüstrisine odaklanıyor, lazer kaynağı konusunda uzmanız, robotik kol lazer kaynak makinemiz, Masa Otomatik Lazer Kaynak makinemiz, El Tipi Lazer kaynak makinemiz var, ayrıca lazer kaynak makinemiz, lazer kesme makinemiz var. ve lazer markalama oyma makinesi, çok sayıda lazer kaynak çözümü vakamız var, eğer ilgileniyorsanız bizimle her zaman iletişime geçebilirsiniz.

Gönderim zamanı: Aralık-09-2022